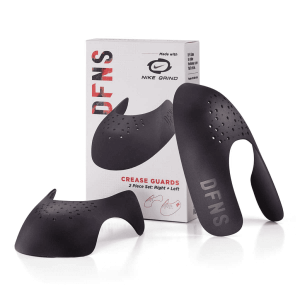

Case DFNS Crease Guards: circulair productontwerp & spuitgieten

Wat zijn de uitdagingen in circulair productontwerp en spuitgieten? We bekijken dit én de oplossingen aan de hand van de case “DFNS Crease Guards”. Injection Point is één van de partners van DFNS binnen dit project en verantwoordelijk voor het circulair spuitgieten van de DFNS Crease Guards, een project dat uitstekend aansluit bij de duurzaamheidsvisie van Injection Point.

Eisen productontwerp

De extra uitdaging bij circulaire projecten is dat de herwonnen grondstof niet altijd direct geschikt is voor de toepassing. Bij niet-duurzame projecten zoek je het best geschikte materiaal voor de producttoepassing, terwijl bij circulaire projecten het materiaal het uitgangspunt vormt en het product daar als het ware op aangepast moet worden. Dit kan tot conflicten leiden met de functionele en esthetische producteisen. Voor de DFNS Crease Guards hadden we te maken met de volgende set eisen aan het productontwerp:

Circulair

- Het percentage Nike grind in het eindproduct moet zo hoog mogelijk zijn

- Overige percentage moet bestaan uit gerecyclede stromen

Functioneel

- Voldoende stijfheid om bescherming aan de schoen te bieden

- Voldoende flexibiliteit voor draagcomfort

- Het product moet kunnen ademen

- Het product mag niet schuiven in de schoen

- Zo veel mogelijk een universele maat creëren

Esthetisch

- Er mag geen aanspuitpunt zichtbaar zijn op de zichtzijde van het product

Uitdagingen in circulair productontwerp

MarcelvanGalenDesign is de partner in deze samenwerking die het ontwerp voor haar rekening nam. Dit ontwerpbureau legt de focus op duurzame en verantwoorde ontwerpen en met hun ervaring een goede partner in dit project. Het eindresultaat lijkt een eenvoudig product, maar toch kwamen we onderweg een aantal uitdagingen tegen.

De afvalstroom

Zo veel mogelijk materiaal voor de Crease Guards moet uit de Nike Grind afvalstroom komen. Na een eerste testrun met dit materiaal kwamen we erachter dat de afvalstroom niet enkel uit thermoplasten bestaat, hetgeen wel noodzakelijk is om te kunnen spuitgieten. Daar kwam partner KORRELS, compoundeur van o.a. gerececylde materialen, om de hoek kijken. Uit hun analyse kwam naar voren dat de afvalstroom bestaat uit TPU (thermoplastic polyurethane), EPS (geëxpandeerd polystyreen) en nylon(textiel).

De aangeleverde afvalstroom moest dus nog verder gefilterd worden. KORRELS heeft verschillende recycling technieken toegepast, maar niet elke techniek bleek zinvol of geschikt. Zo bleek microniseren of het verpoederen van de afvalstroom geen optie omdat Nylon brandbaar is. Uiteindelijk zijn we gekomen tot een recycle methode waarbij de afvalstroom drie keer gezeefd en gewassen wordt in de recycle-lijn, waarna het materiaal homogeen genoeg is om te spuitgieten.

Meer weten over duurzaam spuitgieten bij Injection Point?

Download ons whitepaper. Hierin nemen we je mee in onze wereld van spuitgieten, van productontwerp tot serieproductie en van duurzame keuzes in het productieproces tot onze eigen duurzame keuzes.

Voldoende stijfheid én flexibiliteit

Eén van de volgende uitdagingen in het productontwerp is de balans tussen stevigheid en flexibiliteit. Deze tegenstrijdige eigenschappen zijn beide essentieel voor de functionaliteit van het product. Het design legt de basis voor deze balans, de finishing touch moet komen uit het materiaal. TPU vormt het grootste deel van de gerecyclede sneakerzool die we vanuit Nike Grind aangeleverd krijgen en is verantwoordelijk voor de flexibiliteit van het materiaal, maar is van zichzelf niet stevig genoeg. Daarom mengen we het gerecyclede TPU bij met PP (polypropyleen).

“De regel is eenvoudig; hoe meer PP je toevoegt aan de kunststof mix, hoe stijver het product. Voor dit project gaan we op zoek naar de juiste mix en op basis van kennis en ervaring komen we al vrij snel tot een eerste verdeling tussen de beide kunststoffen. Maar gerecyclede materialen brengen een grotere bandbreedte aan specificaties met zich mee, omdat de stromen diverser zijn dan bij virgin kunststoffen. Voor de DFNS Crease Guard hebben we zeven verschillende samenstellingen getest eer we de beste mix hadden gevonden” – Cristel Rijnen, Directeur Injection Point

Gerecycled PP

Om een product te realiseren dat zoveel mogelijk circulair is moest ook het gebruikte PP uit een afvalstroom komen, maar deze afvalstroom was niet beschikbaar via Nike Grind. Voor het toeleveren van gerecycled PP hebben we dezelfde partner ingeschakeld als voor het wassen van de Nike Grind afvalstroom. Maar dit bracht weer een andere uitdaging met zich mee: niet elke afvalstroom is hetzelfde.

De Nike Grind afvalstroom is redelijk betrouwbaar omdat het altijd afkomstig is van één type product: sneakers. Ander afvalstromen bestaan vaak uit meerdere producten en de samenstelling daarvan wisselt. Zie het voor je als jouw plasticinzameling thuis, de ene keer heb je misschien meer hard plastic bijvoorbeeld van drinkpakken terwijl je de volgende keer zachtere verpakkingsmaterialen hebt verzameld zoals plastic groenteverpakkingen.

“Het aanbod van afval varieert, dus de specificatie is niet 100% gelijk, zoals bij virgin materiaal. Hierdoor hebben we een bredere bandbeedte van technische specificaties op het binnengekomen materiaal en daar moeten we rekening mee houden in de samenstelling.” – Cristel Rijnen, Directeur Injection Point

Spuitgietmatrijs ontwerp voor circulaire kunststof producten

Wij hebben de spuitgietmatrijs voor de Crease Guard ontworpen én in Nederland mogen laten maken. Dat is een keuze geweest vanuit DFNS en Nike Grind, omdat het product zo duurzaam en lokaal mogelijk geproduceerd moest worden.

Het ontwerpproces van een spuitgietmatrijs verschilt niet heel veel wanneer je gerecyclede materialen gebruikt, maar we starten wel altijd zo vroeg mogelijk met testen omdat de materialen niet exact hetzelfde reageren als virgin kunststoffen. Op basis van de testresultaten kunnen we dan al vroeg in het proces de matrijs aanpassen. De belangrijkste punten in het matrijsontwerp voor de Nike Crease Guard zijn:

- Aanspuiting

- Lossen

Spuitgietmatrijs met molaanspuiting

In het design van de Crease Guard mag de aanspuiting niet zichtbaar zijn. Dat kan met een molaanspuiting: plastische kunststof wordt dan met een bochtje in de matrijs gespoten, zodat het aanspuitpunt aan de binnenzijde van het product zit. Dit creëert een tegenlossing in de matrijs waardoor de aanspuiting geforceerd moet worden ontvormd. Dat is niet met elk materiaal mogelijk, dus dat hebben we eerst getest.

“Een matrijs ontwerpen en maken is een flinke investering, dus we hebben eerst het materiaal getest in een matrijs van een ander product met een soortgelijke aanspuiting. Zodra uit de tests bleek dat het mogelijk was, zijn we aan de slag gegaan met het ontwerp en productie van de matrijs.” – Cristel Rijnen, Directeur Injection Point

Lossen van het product uit de spuitgietmatrijs

Een spuitgietmatrijs bestaat uit verschillende onderdelen. Vanuit de voormatrijs wordt kunststof geïnjecteerd naar de productvormende platen. De matrijs wordt zo ontworpen dat bij openlopen het gevormde product mee wordt genomen op de achtermatrijs, waarin zich het uitstootmechanisme bevindt. Een gevormd product wordt uit de matrijs geduwd, zodat het door een robot uit de machine genomen kan worden en de matrijs klaar is voor de volgende cyclus. Het ontwerp van de DFNS Crease Guard bevat veel lossende elementen, waardoor het de vraag was of het product wel op het vormende deel van de matrijs zou blijven.

Wanneer het product niet (voldoende) op het vormende deel blijft, kan de robot geen product uitnemen en geeft deze een foutmelding. Hierdoor ontstaat stilstand in ons volautomatische productieproces, wat weer leidt tot onnodig elektriciteitsverbruik en vertraging in de planning. Bij het ontwerpen van de matrijs hebben we dus extra rekening moeten houden met deze mogelijkheid en aanpassingen moeten maken om dit zoveel mogelijk tegen te gaan.

Heb jij een vraag over de duurzame productie van kunststof producten of hoe we afvalstromen circulair kunnen gebruiken? Injection Point gaat graag met je in gesprek over de kansen en mogelijkheden van spuitgieten. Je zit direct met de juiste mensen aan tafel zodat je snel tot een goede keuze komt en we denken in elke stap met je mee. Neem contact op via 0135134593 of [email protected] voor een (online) kennismaking!